带温度压力补偿的气体涡轮流量计结构详解

摘要:设计以PIC单片机为核心的智能涡轮流量计,用于蒸汽流量的测量。结合气体流量与密度的特点设计温度压力补偿电路,并用串口液晶显示模块实时显示所测的流量大小、温度和压力,同时可利用键盘进行参数的设定和修改。该方案节省了资源,提高了性价比,保证了系统的精度和实时性。

在现代工业生产和流通等领域,流量检测是计量管理、贸易结算的可靠性依据,也是一门实用性很强的检测技术;但流体的复杂性决定了流量检测的问题也很多,气体流量的温度压力补偿问题就是其中之一。流量传感器在测量同样介质的流体流量参数时都是工况流量,尤其是气体,即便测量结果相同,由于受温度和压力的影响,在转换成标准流量时结果往往也是不一致的。这就产生了流量检测中的温度压力补偿问题。

在使用流量计测流量时,使用者如果不考虑温度压力补偿的话,得到的结果往往会与正确结果大相径庭,无法进行贸易结算或工艺考核。液体体积几乎不受压力影响,仅和温度有关,而且当温度变化范围很小时,液体体积的变化也极小;但是气体受压力、温度影响所引起的流体特性的变化很大,在流量检测中,气体流量温度压力补偿的意义重大。

1、涡轮流量计工作原理:

涡轮流量计作为***通用的流量计具有高精度、重复性好等优点,广泛用于高压、高温、低温及微流量的测量中。涡轮流量计是一种速度式流量计,它是由涡轮、轴承、前置放大器、显示仪表组成。被测流体冲击涡轮叶片,使涡轮旋转,涡轮的转速随流量的变化而变化,即流量大,涡轮的转速也大,再经磁电转换装置把涡轮的转速转换为相应频率的电脉冲,经前置放大器放大后,送入显示仪表进行计数和显示,根据单位时间内的脉冲数和累计脉冲数即可求出瞬时流量和累积流量。当流体沿着管道的轴线方向流动、并冲击涡轮叶片时,流经涡轮变送器的流体体积流量

qv=f/k (1)

式中:f为电信号的频率,与叶轮转动频率成正比关系,k为仪表系数。

质量流量

qm=ρqv=ρf/k (2)

式中:ρ为流体密度。

2、硬件电路设计

2.1总体设计

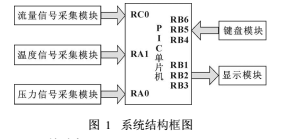

该系统以PIC单片机为控制核心,包括流量信号采集模块、温度和压力信号采集模块、键盘以及显示模块5个部分。流量信号采集模块使用涡轮流量计采集流量信号,经过外围电路处理后送入单片机,测量其频率,用于流量计算;温度和压力采集模块将采集到的温度和压力通过A/D转换后送入单片机,用于气体的密度计算,对气体流量进行补偿;键盘模块实现对仪表参数的设置、各显示内容之间的转换操作;显示模块实现瞬时流量、累积流量、温度和压力的显示。系统的总体结构图如图1所示。

2.2、PIC单片机:

PIC单片机是美国MICROCHIP公司生产的市场份额增长***快的单片机。采用哈佛总线结构,精简指令,运行速度快,价格低廉,低功耗,内部具有8通道10位A/D转换器,***大有8k×14字节的FLASH程序存储器,工作电压范围宽,带振荡式看门狗,不需要任何外部器件。在该系统设计中具有较大的优势。

2.3、流量检测电路:

涡轮脉冲信号经滤波整形放大后,再经过光电隔离电路后进入PIC16F877单片机进行脉冲频率测量,从而测量出流量的大小。

2.4、温度压力检测电路:

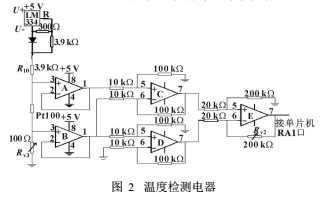

采用ICSensors公司生产的压力传感器154n对气体压力进行检测。该传感器属于压阻式半导体压力传感器,用精密电阻构成电桥后接电压跟随器送至RA0口。

将Pt100检测到的温度信号经A、B两个电压跟随器后分别送至减法电路和放大电路,再经减法器E后进入单片机的RA1口。

此时有U7E=100U1A-200U1B,电位器Rv3用来调零,当其阻值调至和Pt100阻值相同时,此时U7E为零,未调整时即为常温值。其原理如图2所示。

为了提高系统的测量精度,压力检测和温度检测均采用LM334恒流源向其提供恒定的电流,同时添加一个电阻和一个二极管以获得零点漂移操作。

3、系统软件设计:

3.1、总体设计:

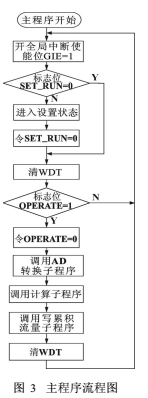

系统软件包括初始化程序、主程序、中断控制程序、流量、温度、压力检测程序以及键盘显示程序等。初始化程序主要完成单片机初始化和设置计数方式等。主程序主要通过查询标志位SET_RUN和OPERATE来判断程序是运行状态还是设置状态,然后调用相应的处理子程序。首先开全局中断,允许单片机响应所有中断源产生的中断请求;当单片机查询到标志位SET_RUN被置位时,就进入设置状态,对仪表系数进行设定;进入运行状态后还要查询标志位OPERATE是否被置位,被置位后就进行温度与压力的A/D转换、流量的计算和数据的储存。中断程序用于查询定时时间,进入中断服务子程序完成流量采集、工作状况下温度和压力采集,瞬时流量和累积流量的计算。系统主流程图如图3所示。

3.2流量温度压力信号采集

流量信号的采集主要通过计数器TMR0中断服务程序完成,采用定时器模式,定时时间设为1s。定时时间到,比较寄存器里面的内容,大于1s则对计数器TMR1读数,以获得流量信号的频率,并清零;小于1s,则加1后结束。

温度和压力信号的采集是通过PIC16F877单片机内部的ADC模块将其转换成数字量,采样完成后计算出温度和压力值,并将这两个数值在液晶屏上显示出来。

3.3键盘显示

设置3个键盘,利用电平变化中断功能来实现,采用延时去抖法,按键有效就进入按键处理程序。F表示功能键,用K1来表示,每按一次表示在流量显示和温度、压力显示间切换;→表示移位键,用K2表示;↑为增加键,用K3表示。如果F+→(即K1+K2)被按下,则设置标志位置1,主程序查询到其置1后,就进入设置状态。在该状态下,→(K2)键定义为移位键,以闪烁表示光标所在位,每按一次,闪烁移到下一位,到***后一位回闪位。↑(K3)定义为增加键,对光标所在位的数值进行修改,每按一次,循环增加一个定义单位,定义单位视参数类型而定。当程序查询到↑+→(K2+K3)被按下时,就把累积流量清零,并把标志位置1,当查询到F(K1)键被按下时,每按一次,在流量显示和温度、压力显示之间切换。

采用段式液晶显示器LCM103来显示瞬时和累计流量,同时实时显示温度和压力。

4、温压补偿的实现

一般来说,在生产中大多要求得到气体的质量流量,由于气体体积受温度和压力的影响太大,在温度和压力不断变化的环境中得出的流量需要补偿换算。

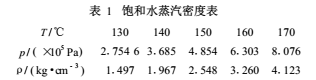

在得到了涡轮流量计输出的流量信号、测量介质的温度和压力后,就可以进行饱和蒸汽质量流量的实时计算了。由公式(2)可知,频率f已经通过TMR1计数器测得,只要再得到密度ρ就可以计算饱和蒸汽的质量流量了。饱和蒸汽的密度ρ和它的温度压力有关,其关系如表1所示。可以看到,密度ρ只是温度或者压力的函数,而不是它们两个参数的函数,所以只要通过表1的数据拟合出一条温度-密度(或者压力-密度)的曲线,测出温度(或者压力)值就可以得到密度值。拟合温度-密度曲线或者压力-密度曲线均可,但温度和压力都要显示出来。

综合因素考虑根据表1拟合了二阶的温度-密度曲线,完全能满足计算精度的要求,并且编写程序也不算复杂。其表达式为

ρ=0.000655T2-0.13105T+7.468

由温度的A/D采样值和密度值间的关系式,根据公式(2)就可以进行流量的质量流量计算。

5、结束语

基于PIC单片机的智能涡轮流量计设计,节省了资源,提高了系统性价比,同时又由于采用了合理的温度压力检测方法和新的补偿方式,可以尽可能地消除系统误差,较为快速准确地计算温度压力变化时流体的密度和流量值,保证了系统的精度和实时性,具有较好的应用价值。